Nutzung von KI und Drohnen zur Automatisierung der Lagerinventur

Die Inventur des Lagers ist ein sehr manuell geprägter Vorgang, bei dem eine Menge personelle Ressourcen für die Zählung der physischen Güter gebunden sind und auch reguläre Abläufe des Tagesgeschäfts zum Teil gestört werden. Das Problem ist allerdings: Die Inventur ist gesetzlich verpflichtend und mindestens einmal pro Jahr durchzuführen. Gleichzeitig kann die Inventur jedoch ein gutes Mittel sein, um die eigenen Abläufe zu kontrollieren (unabhängig von gesetzlichen Pflichten). So kann über sie ein Fehlbestand festgestellt und diesem dann auf den Grund gegangen werden, um beispielsweise Diebstahl oder ähnliches auszuschließen. Im Rahmen der Forschungskooperation mit der Universität Oldenburg und gemeinsam mit unserem Kunden „Getränke Essmann“ haben wir es uns daher zur Aufgabe gemacht, den Inventurprozess zu optimieren und komplett auf manuelle Zählungen zu verzichten.

Fokussiert haben wir uns im ersten Schritt auf die Leergutinventur des Außengeländes von „Getränke Essmann“. Dabei wurde bisher so vorgegangen, dass mehrere Teams aus jeweils zwei bis drei Personen mehrere Tage abgestellt wurden, um den aktuellen Leergutbestand zu erfassen. Gezählt wurde dabei die Anzahl der Paletten. Beachtet werden musste immer, dass jede Palette, je nach Leergutart, einen unterschiedlichen Wert haben kann. Dieses Vorgehen stellte auch die Rahmenbedingungen für unser Vorhaben dar. Ziel war es also für uns, eine Lösung zu realisieren, die genauso robust ist, den exakten Leergutbestand erfassen kann und dabei ohne manuelle Zählaktivitäten auskommt.

Statt der manuellen Zählung haben wir daher auf die Kombination von Drohne und KI-Algorithmen zur Objekterkennung gesetzt. Das Vorgehen der prototypischen Umsetzung während einer Zählung ist mehrstufig: Zunächst müssen die Objekte (Paletten) auf den Bildern erkannt werden, dann müssen die identifizierten Objekte lokalisiert und abschließend klassifiziert werden, um den Paletten einen Wert zuordnen zu können.

Da keine Daten vorhanden waren, mussten die benötigten Daten im ersten Schritt der Umsetzung aufgenommen werden. An mehreren Drehtagen machten wir auf dem Gelände von „Getränke Essmann“ Videoaufnahmen mit einer handelsüblichen Drohne (Dji Phantom 4 Pro V2.0). Diese wurden im Anschluss manuell weiterverarbeitet. Zum einen mussten die Videos in einzelne Frames zerlegt werden und zusätzlich wurden die Bilder manuell sortiert, um möglichst viel Varianz in den Datensätzen zu erzeugen. Die resultierenden Bilder wurden dann jeweils links und rechts um 25 % beschnitten, um die zu erkennenden Paletten zu zentrieren. Den aufwendigsten Schritt der Datenvorbereitung stellte die Annotation der Daten dar: So mussten die ca. 600 Bilder händisch mit Bounding Boxes (also Markierungen der Objekte) versehen werden. Bei durchschnittlich 12 Paletten pro Bild mussten so ca. 7.200 Bounding Boxes manuell annotiert werden.

Abbildung 1: Schritte der Datenvorbereitung (Selektion, Cropping, Annotation)

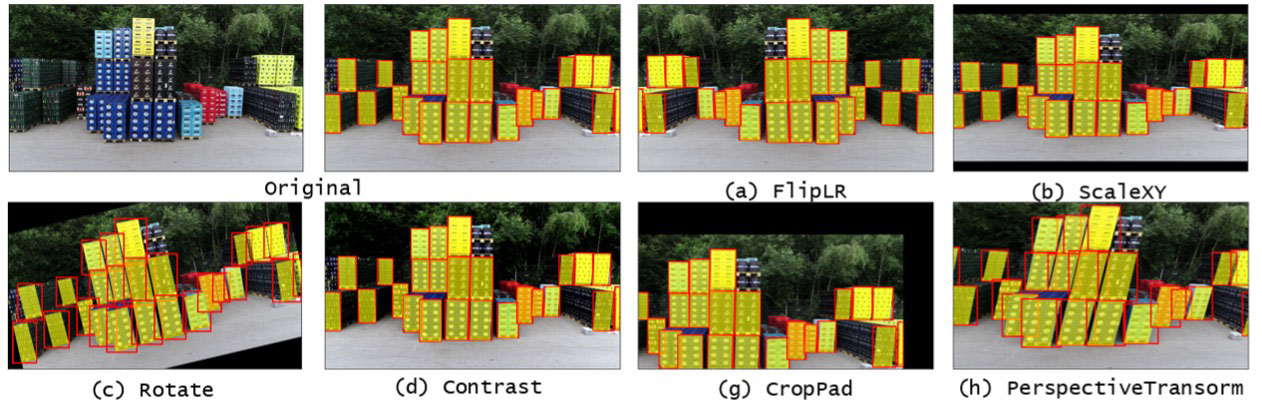

Durch diese Schritte der Vorverarbeitung wurde versucht, eine möglichst hohe Varianz in den Daten zu erzeugen. Zusätzlich wurde durch Data Augmentation versucht, die Datenmenge künstlich zu erhöhen, hier testeten und evaluierten wir verschiedene gängige Verfahren. Dabei wurden Originalbilder kopiert und transformiert, so beispielsweise gespiegelt. Dadurch bleibt die Menge der Originalbilder zwar gleich, für die Algorithmen der Bilderkennung stellen diese generierten Bilder aber weitere Lernreize dar.

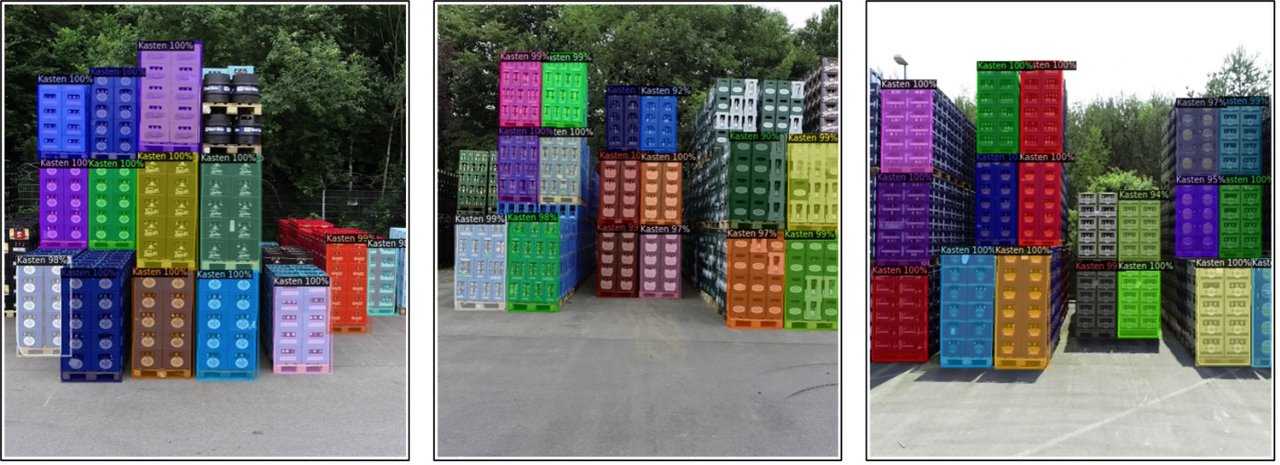

Das vorverarbeitete, annotierte und augmentierte Dataset konnte dann für das Training der Object Detection genutzt werden. Als Verfahren kam dabei MASK-R-CNN zum Einsatz, welches ein auf Objekterkennung und -maskierung optimiertes und auf Convolutional Neural Networks basierendes Verfahren darstellt. Die Ergebnisse stimmen und schon jetzt sehr positiv, wie man auch anhand der erkannten Paletten nachvollziehen kann:

Auch was Kennzahlen betrifft, sind die Ergebnisse schon sehr zufriedenstellend. Deshalb wird das Forschungsvorhaben auf jeden Fall fortgeführt, um damit dem großen Ziel – der automatisierten Inventur – noch ein Stück näher zu kommen.

Kontaktieren Sie unseren Experten